COLNAGO TECHNOLOGY

1954年に創業以来これまでに140以上のプロチーム、

2,500人以上もの

プロライダーに合計6,000本もの

ロードフレームを供給してきた「コルナゴ」。

レースの最前線で培われたテクノロジーが

惜しみなく投入される最新モデルは、

最も優れたロードバイクの一つとして

現在もワールドツアーチームへ機材供給され、

ツール・ド・フランス、ジロ・デ・イタリアといった

世界最高峰のレースでのチームの活躍を支えている。

TECH-

NOLOGY

MADE IN ITALY

機能美というイタリアの個性

コルナゴのフラッグシップモデルは代々イタリアはカンビアーゴにあるエルネスト・コルナゴの自宅の階下にある工房で作られ、その伝統は今も継承されている。ラグフレームはその性能や部材の開発技術は日進月歩だが工法自体は先代モデルと大きく変わらない。25年カーボンラグフレームを製造し続けていることもあり、これまでの製造ノウハウが最新モデルにも生かされていると共に熟練の職人の感覚が仕上がりに好影響を及ぼすことは想像に難く無い。見た目の美しさと卓越したエンジニアリングの組み合わせに人はイタリアを連想する。

-

エルネスト自宅及び工房に通じる表門。コルナゴの象徴であるクローバーマークが聖域と現世を隔てる特別なゲートであるかのような威厳ある佇まい。

-

フレームを構成するチューブとラグのカーボンパーツは工房内で採寸切削とサンディング処理が行われる。ラグ構造を有するCシリーズは全てのサイズを合わせると、構成するチューブとラグのバリエーション数はかなりのもので、この工程だけでも相当の時間を要する。

-

各フレームサイズごとに用意されたジグにチューブとラグを組み合わせて接着。接着材にはメーカーに特注で調合させた専用品を使用しており、素材との相性や耐候性の点で最適なものとなっている。接着材を乾燥させるためにフレームをジグにセットしたまま加熱釜に入れる。

-

接着が終わったフレームに、切削機を用いてケーブルルーティング用の穴を削っていく。この作業が終わるとフレームの素地が完成し、パマペイントへと搬送される。

PAMA PAINT

バイクというキャンバスに描かれる個性

1980年創業のトスカーナ州ピサにある塗装工場のパマペイント。共同経営者であるアレッサンドロ・パッシィとマッシモ・アウコーネのイニシャルを繋げたのが社名の由来。独創的なデザインと卓越した塗装技術がエルネストの目に止まり、1990年から約30年もの間コルナゴバイクの塗装だけを手がけてきた。月間500本しか塗装できないというその工程は30にも及び、職人が成す手作業での仕事であることを物語る。現在ではCシリーズや、長らく人気のクロモリモデルであるMASTERの塗装を手がけ、特別性の高いアートデコールカラーでそのクオリティを感じることができる。復刻されたマペイカラーについても当時の選手機材の塗装を手がけていただけに、その復刻精度には目を見張るものがある。

-

30にも及ぶ工程は全て同じ順番とは限らず、デザインや納期によって多少の変動があるが最初の工程は例外なくサンディング処理となる。サンドペーパーでフレーム表面に付着しているチューブ成型時の離型剤の除去し、接着部分のバリを落とすことでプライマーの乗りを確実にする。

-

アートデコールに代表される複雑なグラフィックは幾度となく繰り返されるマスキングと塗装により表現される。ほとんどのバイクに施されるのがカラーデカールで直接フレームに貼付処理されるが、パマペイント曰く「CシリーズやMASTERのようなラグフレームではカラーデカールだけだと接合部に跨ったデザインができないが、マスキングペイントを用いることでデザインの可能性が広がる」。

-

肝となる工程がマスキングを施して吊るされたフレームに指定の色をエアブラシで吹き付ける作業である。ペイントをレイヤリングしてグラフィックを組み立てた従来の手法以外にも、塗装面をサンディングして独自の風合いを表現するアンティカートなど新たなデザインも日々開発されている。

-

デザインによってはマスキング塗装以外にも直接エアブラシを用いたフリーハンドペイント工程も加えられる。マペイカラーの独特なグラフィックはマスキングでは表現できないことから、フリーハンドを得意とする専属スタッフがペイントを施す。仕上がったフレームの一つ一つのグラフィックが微妙に異なるのはこの手作業によるもので、その個性が世界に二つとない製品へと昇華させる。

OTHER TECHNOLOGY

-

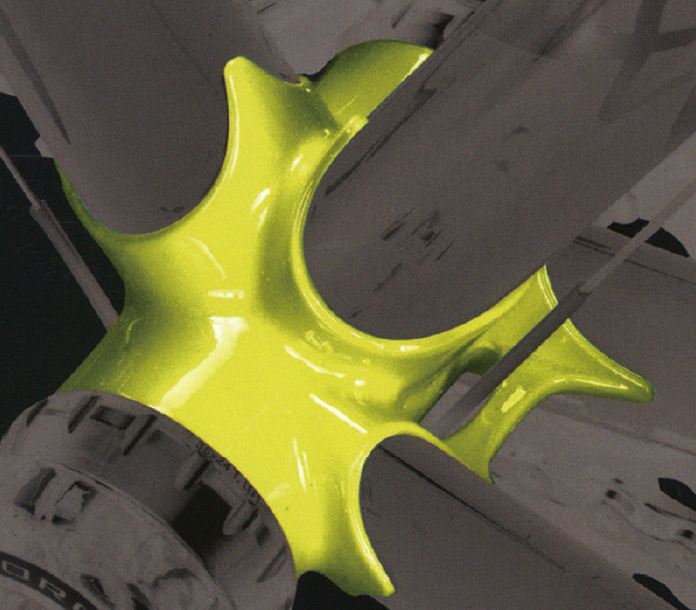

Lugsラグ

各パイプを「ラグ」と呼ばれる継手で接合することによる製法。クロモリのMaster では今も変わらずこの製法を貫く。金属同士にロウ剤を用いて接着する様ははんだづけを連想させる。ラグを用いることにより当然重量が増すが、その分パイプ1本1本の特性が出しやすく総じて乗り味はしなやかだ。またCシリーズにもラグ構造が用いられこちらはラグもすべてカーボン。パイプを繋ぐための特殊な接着剤が用いられる。基本設計はレースに耐えうるものでなくてはならず、200kmにも及ぶレースでライダーのパワーを余すことなく推進力に変えつつも、同時に疲労を軽減する為の高い振動吸収性が求められる。3Dプリントによるパーツを用いることで、ユーザーの希望するサイズに可能な限り近づくことができる。

-

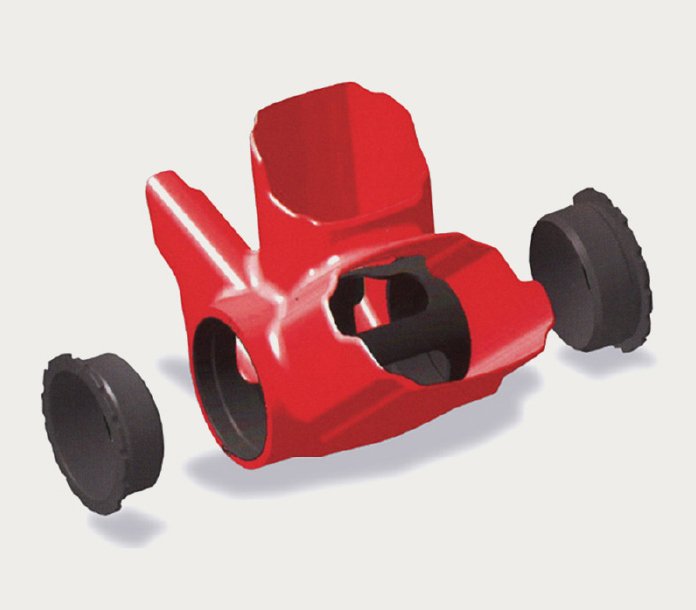

Bottom

bracketボトムブラケット

頑なに大口径のボトムブラケット(BB)の採用を見送っていたが、2014年に登場したCX-ZEROからついにPF(プレスフィット)BB86を採用。CシリーズやVシリーズにはフレームに直接カップが挿入されることなく「スレッドフィット」と呼ばれるアルミのアダプター(ねじ込み式)を先に埋め込み、そこにPF BB86を圧入する。この規格により幾度となくBBを交換してもフレームにダメージを与えることはない。あくまでも一般ユーザーが長い年月のパートナーであり続けるための着眼点。時代の流れに乗りつつも心臓部と呼ばれるほど肝心なBBの設計がフレームの構造上一番重要であることは誰よりも理解している。

-

Test安全性

自転車と自動車の大きな違いは主たるエンジンが人間そのもの。そのためパフォーマンス指標が非常に表しにくいものである。しかしながら安全という面では壊れないバイクこそ評価が容易であり、新製品の開発&テストを繰り返しデータの蓄積を行っている。極秘裏にプロ選手にフレームを渡しテストを繰り返すのも非常に有効な手段となる。とはいえ感覚だけに頼ることなく専用の機器を用いてテストも行い、コルナゴ本社工房内に設置された機器はサンプル生産したフレームをオフィスの横ですぐにチェックできる体制を持ち合わせる。体重80㎏の選手が石畳の荒れた路面において時速60kmで疾走しても全くびくともしないことだけでも十分頑丈なフレームであると理解できる。